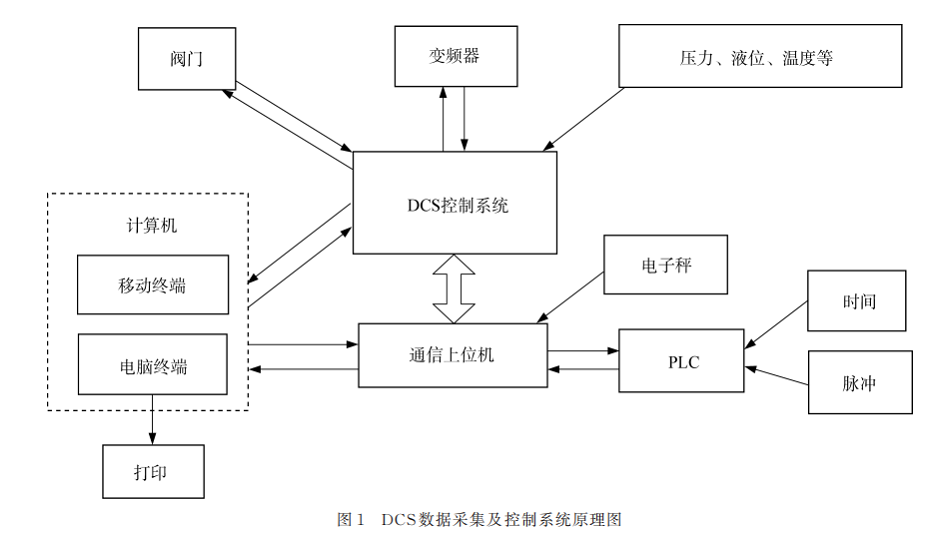

1、DCS控制系統

為了滿足液體流量檢定系統的各項要求,實現檢定的自動化控制過程,本系統全部由嘉可自動化儀表有限公司開發完成。在流量計檢定過程中,將計算機終端作為人機交互接口的操作界面,DCS控制系統作為現場主要數據采集和控制核心單元,居于整個檢定裝置的中間層,主要負責裝置檢定流量控制、檢定點定位處理、輔助參數采集處理、上下位機交互通信等功能。

DCS系統的主要結構包括:專用的電源模塊,用以提供可靠、穩定的電源;中央處理單元(Central Process Unit,CPU)模塊用于整個硬件系統的自動化控制和數據的初步處理;通信模塊保證數據的準確性和時實性;A/D轉換模擬量采集模塊,用于自動采集溫度變送器、壓力變送器信號和被檢表輸出的模擬信號;D/A調節量輸出模塊,控制各種調節量;開關量輸入/輸出(I/O)模塊,用于輸出各種開關變量,控制開關閥及泵的啟停等。

DCS系統首先在功能上要求對現場各種變量進行數據采集和處理。直接采集至DCS控制系統的現場信號有閥門、變頻器和壓力、液位、溫度等輔助參數,這些數據通過4~20mA的模擬信號傳輸至DCS系統。為提高數據傳輸和處理的效率,時間和不同流量儀表的輸出脈沖作為高頻信號由PLC的高頻計數模塊采集,再通過通信上位機,與DCS控制系統實現串聯,電子秤發出的485信號也通過通信上位機傳送至DCS系統。同時PLC通過通信上位機的信號轉換模塊與計算機進行通信,如圖1所示。

在控制功能上,DCS系統能夠發出信號控制泵的啟停,以及泵和標準表前、換向器后的閥門,被檢表后調節閥開度以及換向器的換向控制等。DCS系統需同時對檢定結果進行檢定數據處理和判定。系統可以針對不同的被檢表進行參數設置;能夠根據不同規格的流量計靈活設置檢定點數、檢定次數與檢定時間;能夠記錄檢定過程中的實時數據,顯示各參數狀態的實時變化;在終端操作界面中實現相應的參數設置、檢定步驟的選擇設定、數據計算與顯示、自動打印檢定報告和證書等。

2、計算機終端操作

在終端操作時,按照以下步驟:

(1)對產品進行分類,根據產品型號與規格、當前管道使用情況等確定檢定工作內容。

(2)檢查配管條件,進行實流標定狀態與調整狀態,要求調整實施前1min升溫,配管內空氣須排除。

(3)現場操作夾表器,在實流標定線上安裝被檢表,注意被檢表的進口方向,保證接線正確、接觸良好,且必須保證在進水狀態下不得有泄漏現象。

(4)在終端遠程進行通水操作,檢查是否有漏水現象。

(5)確認所檢產品的靈敏度是否正常。

(6)開始檢定前,需要首先設置檢定參數。包括被檢儀表選擇、脈沖需求、流速穩定時間等,要求在檢定過程中,實際流速與設定流速的偏差不超過±5%,水密度則由系統直接通過溫度傳感器的數據進行換算。根據流量計檢定規程設置相應的檢定點數和檢定次數,進行檢定。

(7)檢定結束后,控制系統自動輸出原始檢定記錄報表。在對渦街流量計進行標定時,要求4點線性度誤差小于0.65%,5點線性度小于2.1%,重復性誤差小于0.21%,若誤差超過范圍,即認為被標定的流量計不合格。對電磁流量計進行標定時,要求線性度誤差小于0.3%,重復性誤差小于0.21%,若線性度誤差超出范圍,需調整儀表系數,使誤差控制在要求的范圍之內。

(8)對檢定合格產品出具報告,對不合格產品,根據實際情況填寫產品故障單。

(9)檢定結束后,遠程終端斷水,檢查現場情況,拆除被檢流量計。

客服

客服